국내 최대의 탑 공장, ‘골드밴 전주공장’을 가다

전주 신공장서 ‘스마트 제조혁신 프로젝트’ 성과 보고

국내 특장업계 최초, 공정 체계 구축…생산성과 품질↑

작업·물류 환경 최적화로 안전성 확보와 납기도 단축

김수덕 대표 “스마트 제조 기반, 글로벌 시장 공략”

국내의 대표적인 탑차 및 윙바디 전문 제작업체 ㈜골드밴(대표이사 김수덕)이 스마트 제조혁신을 통해 생산성과 품질을 획기적으로 높여, 특장업계의 ‘스마트 생산 시대’로의 전환을 이끄는 선도 사례로 떠오르고 있다. 기자는 지난 6월 ㈜골드밴의 스마트 전주공장 준공식에 이어 7월에 또 한 차례 방문, 국내 최대의 탑 공장 면면을 살펴봤다.

지난 7월초 전북 완주(전주)에 위치한 골드밴의 스마트 전주 신공장에서 열린 ‘스마트 제조혁신 프로젝트 성과보고회’에서, 골드밴이 성공 사례로 주목받았다. 이날 보고회에는 김관영 전북자치도지사, 박승희 삼성전자 CR부문 사장 등 업계 관계자 200여 명이 참석한 자리였다.

골드밴의 스마트 제조혁신 프로젝트는 로봇을 활용한 공정 자동화 체계 구축은 물론, 생산 환경 전반의 개선에도 성공해 향후 중소기업의 모범 사례로 평가받는 자리이기도 했다.

생산 일관성과 정밀도, 전공정 자동화 구축

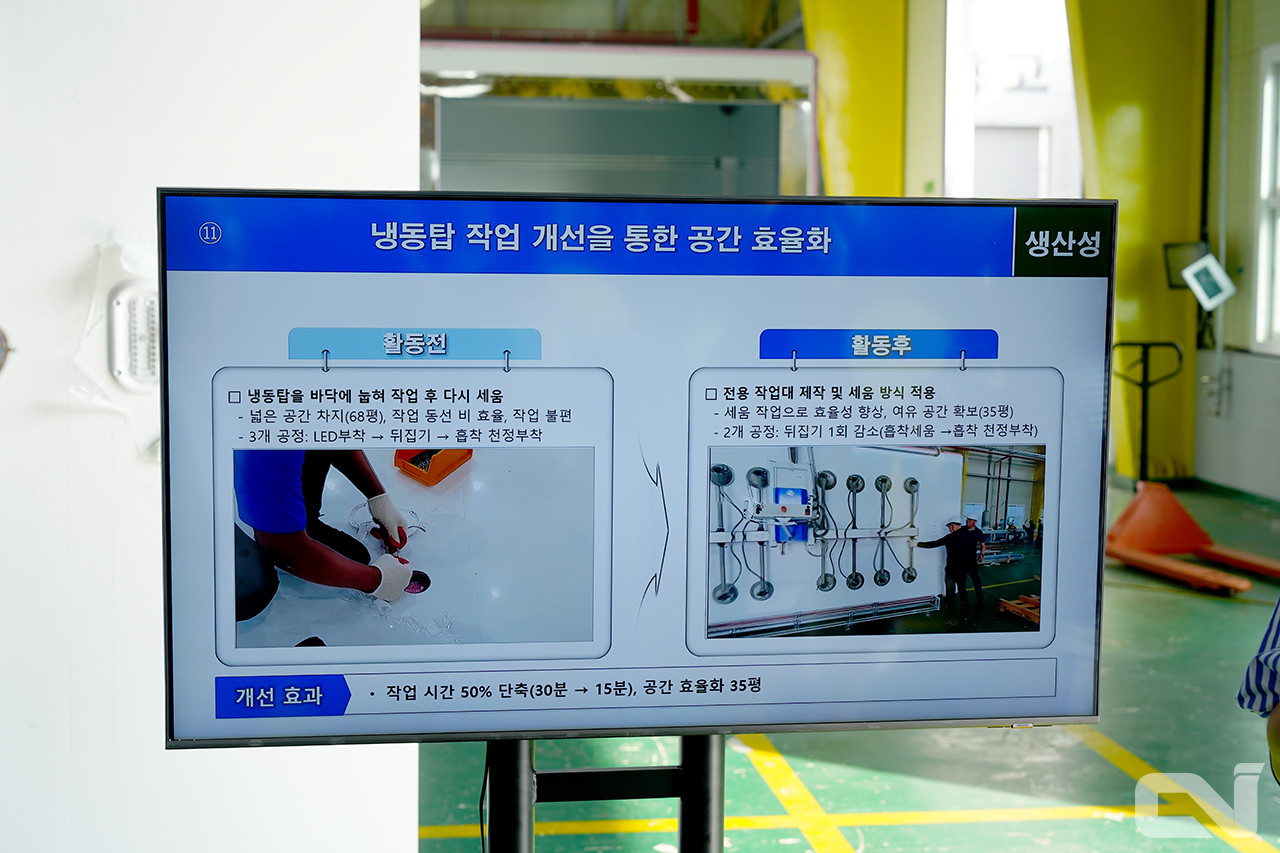

스마트 제조혁신 프로젝트에 의하면, 골드밴은 ‘스마트 전주공장’에 국내 특장업계 최초의 로봇 용접 시스템을 도입해 작업 일관성과 정밀도를 확보했다. 특히 대형 탑차나 윙바디의 적재함처럼 정밀한 조립 공정이 필요한 특장 분야에서, 자동화 시스템의 적용은 품질 안정성과 납기 단축에 큰 효과를 이끌어낸다. 여기에 제품 생산에 필요한 CNC(computer numerical control/컴퓨터 수치 제어) 설비 운영 역량을 고도화해 생산 공정의 효율성과 속도까지 끌어올렸다.

또한, 기존에는 인력에 의존하던 공정의 상당 부분을 자동화하면서, 만성적인 인력난에 시달리던 특장업계 상황을 고려했을 때 해결책을 마련한 셈이다. 이에 따라 골드밴은 반복 작업의 정확도를 높이고, 작업자의 안전까지 동시에 확보할 수 있는 생산 구조로 전환하게 됐다.

공정 재배치와 물류 흐름 개선도 큰 성과 중 하나다. 골드밴은 제품 사출 공정의 이동 동선을 기존 210m에서 77m로 대폭 줄였고, 155평 규모의 물류 적재 공간을 새로 확보했다. 이는 현장 작업자들의 이동 거리와 시간을 최소화해 작업자의 안전성 향상과 피로도를 낮추고, 전체 생산 효율을 높이는 요인으로 작용한다.

재고 관리의 효율성 등 더욱 스마트해진 작업 환경

작업 환경도 스마트해졌다. 자재 적재 방식을 재정비하고, 공구 및 부품의 재고를 실시간 모니터링할 수 있는 시스템을 구축해 재고 관리의 효율성을 확보했다. 이는 부품이 누락되거나 중복되는 일을 줄이고, 현장 작업자의 업무 효율과 정확성을 동시에 높이는 계기가 됐다.

이러한 변화는 골드밴 내부에만 그치지 않았다. 군산의 금형 제조업체 GSM과의 협업을 통해 설비 최적화를 이뤄내며, 지역 중소기업 간의 기술 상생 구조도 함께 구축됐다. 이처럼골드밴은 외부 인력과 지역 기업 간 연계를 확장해, 지속 가능한 혁신 생태계 구축 사례로 주목받고 있다.

김수덕 골드밴 대표는 “이번 스마트 전주공장 구축을 통해, 기존 내수 기반에 더해 해외 수출 시장을 공략할 계획” 이라며 “높은 기술력과 품질관리 시스템을 바탕으로 고객에게 최적화된 특장차 솔루션을 제공할 것”이라고 밝혔다.

한편, 전라북도특별자치도의 스마트 제조혁신 프로젝트는 참여 기업들의 평균 생산성 65% 향상, 납기 단축 46%, 불량률 42% 감소, 원가 17% 절감 등의 효과를 거둔 것으로 알려졌다. 골드밴은 이러한 성과를 대표하는 기업으로, 업계와 지역 사회의 주목을 받고 있다.

골드밴은 현재 자사의 주력 제품인 탑차에 적용되는 샌드위치 패널 기술을 기반으로, 글로벌 특장차 시장 개척에도 속도를 내고 있다. 스마트 제조 기반을 바탕으로 해외 고객사 요구에 적극적으로 대응하고, 국내 기술력을 앞세운 수출 확대에 나선다는 전략이다.