[르포] 만트럭의 심장, 독일 ‘뉘른베르크 엔진 공장’을 가다

트럭·버스 등 연 10만 대 디젤 엔진과 배터리 생산

혁신적 ‘콜드 테스트’로 품질은 물론, 환경 개선도

2025년 연간 10만개 전기트럭 배터리 생산 목표

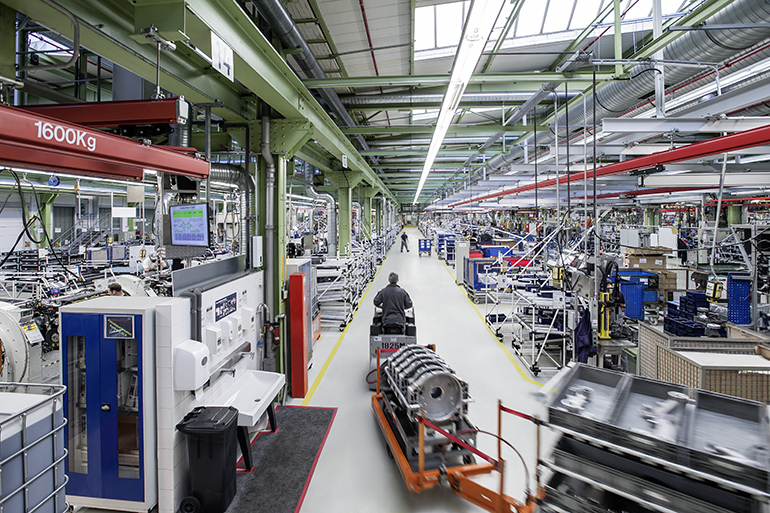

(독일 뉘른베르크, 정하용 기자) 독일 남부 뉘른베르크(Nürnberg), 만트럭버스(MAN Truck & Bus SE, 이하 만트럭)의 심장부라 불리는 엔진 공장이 위치한 곳이다. 공장에 들어서자 거대하면서도 바닥에 티끌 없는 거대한 생산라인이 눈앞에 펼쳐진다. 260년 디젤 엔진 기술의 역사가 살아 숨 쉬는 이곳에서는 트럭과 버스 등 중대형 상용차는 물론, 선박, 발전 용도 등 다양한 용도의 디젤 엔진이 연간 10만 개 탄생한다.

장인 정신으로 빚어내는 ‘트럭의 심장’

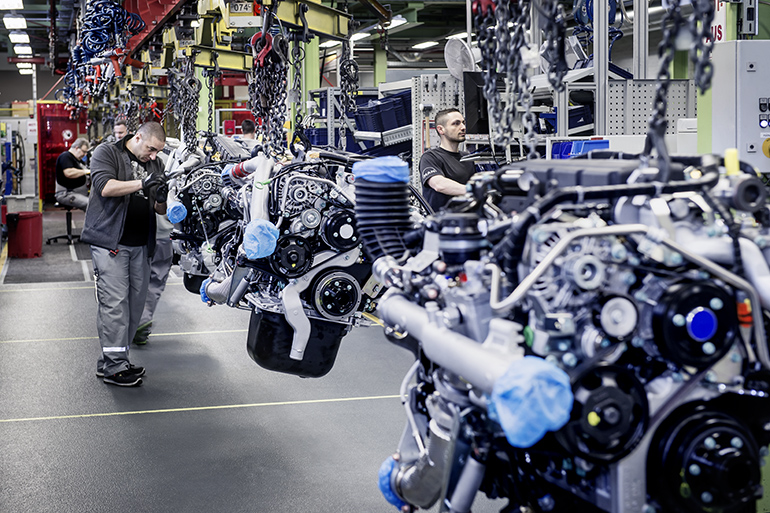

생산라인을 따라 걸으며 가장 먼저 눈에 들어오는 것은 숙련된 작업자들의 손놀림이다. 팩토리(공장) 가이드는 “우리 공장의 가장 큰 자산은 350명의 생산직 직원들입니다. 이 중 40~45명은 물류를 담당하고 있죠.”라고 설명한다. 놀라운 것은 각 작업자의 사이클 타임이 2분 이내라는 점이다.

15~20명이 한 팀을 이뤄 엔진을 조립하는 모습은 마치 정교한 로봇을 연상케 했다. 마치 부품 조립을 위해 태어난 것처럼 어느 정도 힘을 뺀 움직임 속에서 절제된 동작으로 에너지 소비마저 최적화한 듯 보였을 정도다. 이들은 주기적으로 작업 위치를 바꾸는 로테이션 시스템을 통해 다양한 기술을 습득하고 있다. 특히 와이어링 하네스(Wiring Harness, 배선뭉치) 작업은 높은 집중력이 요구되어 더 자주 로테이션이 이루어진다고 한다.

기자는 생산라인 중간에 위치한 와이어링 하네스 작업장에 주목하며 과거 일련의 사건에 대해 질문했다. 공장 관계자는 “와이어링 하네스는 우리의 전략 부품입니다. 과거에는 우크라이나 공장에서 직접 생산했지만, 현재는 조달처를 다변화해 외부에서도 조달하고 있죠”라고 설명한다. 그는 2022년 발생한 우크라이나 공장 공급 중단 사태를 언급하며, “당시 6주간 생산이 중단되어 엔진 생산에 큰 어려움을 겪었습니다. 이후 전략 부품에 대해선 공급망 다변화에 더욱 신경 쓰게 되었습니다”라고 덧붙였다.

혁신적인 ‘콜드 테스트’, 품질과 환경을 동시에

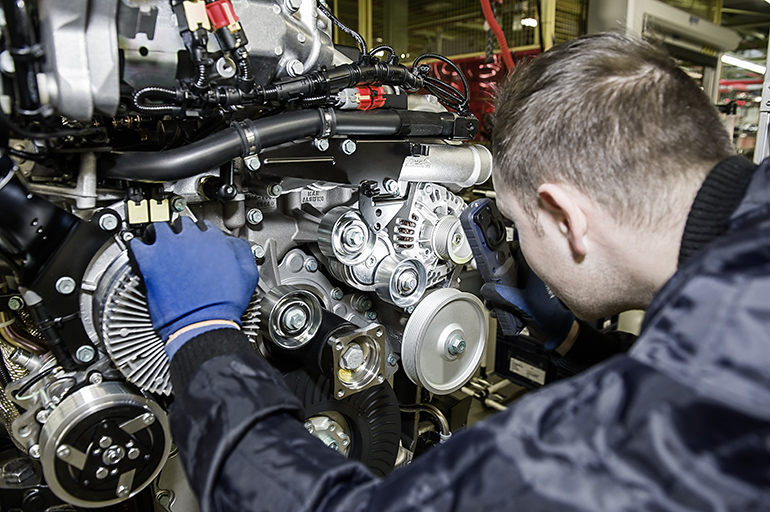

첫 번째 엔진 생산라인 끝자락에 다다르자 ‘콜드 테스트(Cold Test)’ 시설이 눈에 들어온다. 엔진을 실제로 가동하지 않고도 성능을 테스트할 수 있는 혁신적인 시스템이다. 엔진의 구멍을 파란색 면포 혹은 압축 설비로 막은 후 테스트 기계를 완성된 엔진에 부착했다. 공장 가이드는 “콜드 테스트 도입으로 테스트 시간을 25~30분에서 2.5분으로 단축했습니다. 연간 100만 리터의 연료와 3,000톤의 CO2 배출도 줄였죠”라며 자부심을 내비쳤다.

모든 엔진은 100% 테스트를 거치며, 9대 중 1대는 추가로 ‘핫 테스트(Hot Test)’를 실시한다. 이러한 철저한 품질 관리 시스템을 통해 만트럭은 ‘결함 제로’을 추구하고 있다. 테스트를 통과하지 못한 엔진은 ‘리페어 센터(Repair Center)’로 이동되어 베테랑 기술자들의 손길을 거친다. 이들의 수리 성공률은 놀랍게도 100%에 달한다고 한다.

미래를 준비하는 배터리 생산, 그리고 차세대 엔진 개발

엔진 생산라인 옆으로 난 건물 사이 통로를 따라가자 대규모 공사 현장이 눈에 들어왔다. 이곳은 2025년부터 가동될 전기트럭용 배터리 생산 시설이다. 공장 가이드는 “이 곳에서 연간 10만 개의 배터리를 생산할 계획입니다. 이를 위해 1억 유로를 투자했죠. 바이에른 주로부터는 2,400만 유로의 국가보조금도 지원 받았습니다. 450개의 새로운 일자리도 창출될 겁니다”라고 설명했다.

그는 또 “배터리 재활용을 위한 프로젝트도 진행 중입니다. 트럭용으로 부적합한 배터리도 인프라용으로 활용할 계획”이라고 덧붙였다. 이는 만트럭이 단순히 배터리 생산에 그치지 않고, 지속가능한 순환 경제를 고려하고 있음을 보여준다.

한편에서는 차세대 디젤 엔진 ‘D30’의 개발도 한창이었다. 엔진 개발자는 “효율을 8% 높이고 열효율은 54%까지 끌어올리는 것이 목표입니다. 폭스바겐 그룹 내 스카니아 등 다른 브랜드들과 협력하여 개발 중이죠.”라고 말한다. 이는 만트럭이 전기화에 대비하면서도 기존 디젤 엔진의 개선에도 힘쓰고 있음을 보여준다.

260년 오랜 공장 작업 환경 개선과 지속가능성 추구

공장 곳곳에서 작업 환경 개선을 위한 노력도 엿볼 수 있었다. 이를 위해 천장에 설치된 대형 필터 시스템은 3만 8,000㎡에 달하는 공간의 공기를 깨끗이 정화하고 있다. 또한, 에어 컴프레서를 전기 구동식으로 교체하여 소음을 크게 줄였다는 설명도 들을 수 있었다.

특히 눈에 띄는 것은 작업자들의 안전과 편의를 위한 시설들이다. 높이 조절이 가능한 작업대, 인체공학적으로 설계된 공구들, 그리고 작업자의 동선을 최소화한 부품 공급 시스템 등이 그것이다. 이는 단순히 생산성을 높이는 것을 넘어, 작업자들의 건강과 안전을 최우선으로 고려하고 있음을 보여준다.

뉘른베르크 공장을 나서며, 이곳이 단순한 엔진 공장이 아닌 만트럭의 과거와 미래가 공존하는 공간임을 실감했다. 260년 동안 쌓아온 디젤 기술을 바탕으로, 전기화라는 새로운 도전에 과감히 뛰어드는 모습에서 만트럭의 저력을 엿볼 수 있었다. 뉘른베르크 공장은 앞으로도 만트럭의 혁신을 이끄는 심장 역할을 할 것이다.