| 독일 제조업의 본고장, 슈투트가르트(Stuttgart). 130여년 역사의 메르세데스-벤츠가 뿌리내린 이곳에는 그 역사를 증명이라도 하듯, 메르세데스-벤츠 박물관이 자리하고 있다. 이곳에서 약 한 시간 거리의 카를스루에(Karlsruhe)에 위치한 뵐트(Worth) 공장에선 메르세데스-벤츠 트럭의 과거와 현재 그리고 미래가 공존하고 있었다. |

아픔 딛고 기술개발을 담은 박물관

박물관 관람은 ‘타임머신’이라고 불리는 캡슐 형태의 승강기 탑승과 함께 시작된다. 엔진 소리와 말발굽 소리가 교차되며, 관람객들은 자연스레 과거로 돌아간다. 타임머신을 타고 꼭대기 층, 즉 과거에 도착해 가장 먼저 마주하는 것은 ‘말’이다. 자동차 이전 유일한 이동수단이 말이었다는 것을 의미하는 대목이다.

박물관은 말이 위치한 8층에서부터 모두 12개의 전시관을 빙글빙글 돌아 내려오며 관람하게 되는 구조다. 과거에서 현재, 그리고 미래에 이르기까지 셀 수 없이 많은 자동차와 함께 메르세데스-벤츠 130여년의 역사가 한눈에 들어왔다.

자동차가 처음 모습을 드러낸 1886년 이후 슈투트가르트에선 다임러(Daimler)와 벤츠(Benz), 마이바흐(Maybach) 등의 인물들이 운송수단과 관련된 다양한 시도를 펼쳤다. 최초의 화물차 역시 다임러와 벤츠의 손에 각각 만들어졌는데, 현재 박물관에는 1898년 제작된 현존하는 가장 오래된 트럭이 전시돼 있다.

1차 세계대전은 독일 자동차 산업에 있어 격변의 시기로 통한다. 많은 아픔을 낳았지만, 빠른 기술 발전도 가져왔다. 경기 불황은 많은 기업들을 합병하게 했으며, 경쟁 관계였던 다임러와 벤츠도 그러했다. 1926년, 다임러와 벤츠는 다임러-벤츠 AG로 태어나게 된다.

전쟁이 끝난 후, 메르세데스-벤츠는 폐허가 된 독일을 재건하기 위해 상용차 개발에 집중했다. 온갖 기술이 집중된 트럭과 버스의 개발이 이뤄졌고, 특수차량의 대명사 유니목(Unimog) 역시 이때 탄생하게 된다.

기술 발전과 함께 안전에 대한 경각심도 커졌다. 메르세데스-벤츠가 참가한 한 레이스에서 큰 인명사고가 난 것. 이후 안전에 극도로 민감해졌고, 메르세데스-벤츠가 특허를 갖고 있던 에어백도 모든 차량 제조사들에게 무상으로 모두 공개하기로 결정했다.

충돌 사고 시 엔진이 밑으로 밀려나며 승객 부상을 막는 차체 개발과 함께 1959년부터는 자체 충돌 테스트도 진행하기 시작했다.

오차 없는 뵐트 공장, 하루 470대 생산

대격변을 거친 메르세데스-벤츠 트럭의 현재는 세계 최대 트럭 공장인 뵐트 공장에서 확인할 수 있다. 뵐트 공장은 한국을 포함해 150여 개 국가로 수출되는 트럭을 생산하는 메르세데스-벤츠 트럭의 핵심 사업장이다.

출고되는 트럭의 크기만큼이나 그 규모도 놀랍지만, 더 놀라운 것은 첨단 시스템을 활용한 오차 없는 제품의 생산 과정이다. 하루 평균 470대가 총길이 1km 내외의 단일 공장에서 생산된다. 이러한 생산력은 메르세데스-벤츠 트럭이 세계 1위 트럭 제조사로 발돋움하게 한 주요 원동력이었다.

1963년 가동을 시작해 현재는 약 400명의 현장 직원들이 로봇의 오작동 여부 파악 및 주요 부품 간 조립을 하는 수준으로 트럭 제작 시스템이 구동되고 있다. 특히, 공정 라인이 단 하나로, 이 하나의 공정에서 유럽에서 운행되는 6.5톤~16톤 트럭의 약 3분의 1을 생산한다.

공정의 초입은 트럭의 기본 골격이 되는 캡을 만드는 공정이다. 이 공정은 쿠카(KUKA) 로봇이라고 불리는 전자동 로봇에 의해 재료의 운반, 용접, 도장 등 99%의 작업이 이뤄진다. 사람은 단순히 로봇을 가끔 체크해주는 수준이다.

기술이 발전한들, 결국 사람이 ‘중심’

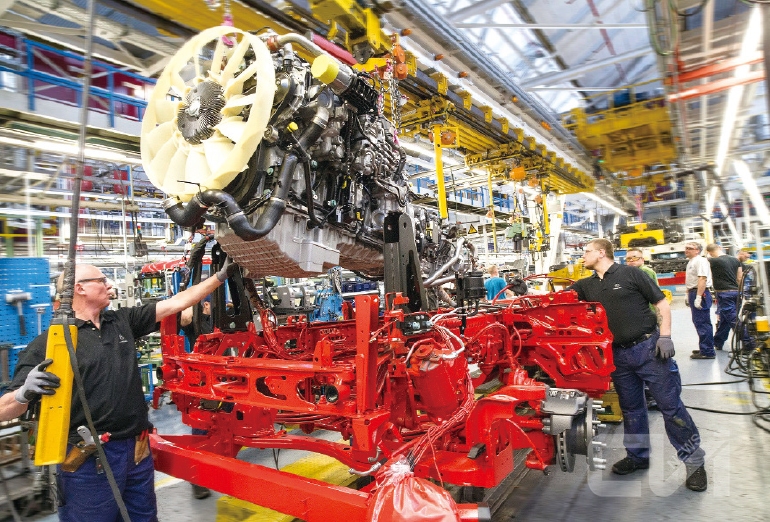

그럼에도 불구하고 뵐트 공장은 철저한 사람 중심의 공장이었다. 기본 공정은 대부분 자동화가 가능하지만, 변화나 오류에 능동적으로 대처하지 못한다는 단점 탓에, 최종적으로 차량을 만드는 조립 공정의 대부분은 사람의 손을 거친다.

모든 프로세스에는 마이스터로 불리는 전문가와 프로그래머, 팀장이 상주한다. 팀 내에는 3~4명의 직원이 팀을 이뤄 모든 조립 공정을 수행한다.

악트로스, 아록스 등의 다양한 캡 형태, 4×2, 10×4 등 액슬 수, 엔진과 변속기에 따른 섀시 형태에 수출 국가에 따른 내외장재 등 모두 제각각의 차량이 한 공정에서 생산되고 있지만, 팀별로 짜여진 작업자 간 일사 불란한 움직임에는 여유까지 풍겨져 나온다.

특히, 조립공정에서 가장 중요한 과정인 엔진과 변속기가 맞물린 섀시와 캡을 접합하는 공정, 일명 ‘결혼식’이라고 불리는 작업은 단 4분 안에 끝난다. 작업 순서가 정확하지 않으면 모든 이전 공정이 지연되는 가장 최고 난이도 업무이기 때문에 가장 높은 경력자들이 집합하여 업무를 수행한다.

이렇듯 생산공정 대부분이 자동화로 바뀌는 추세지만 앞으로도 핵심 파트는 ‘사람’이라는 게 메르세데스-벤츠 트럭의 기본 정신으로 다가왔다.

“뵐트 공장에서 근무하는 기술자들은 혼자서도 트럭 한 대를 조립할 수 있도록 모든 공정을 습득할 수 있게 순환 근무제를 시행하고 있으며, 이들이 현재 최고의 트럭을 생산하는 메르세데스-벤츠의 가장 중요한 자산입니다.” 앞으로도 사람이 공장을 지배해 나갈 것이라는 뵐트 공장 한 관계자의 말이다.